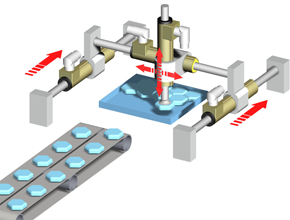

La tecnología Pick and Place (P&P) consiste en máquinas que permiten recoger un producto y colocarlo en algún otro lugar. Específicamente, su funcionamiento consiste en tomar (pick) el producto desde un alimentador y posicionarlo (place) con base en coordenadas y orientación previamente programadas; por lo tanto, las máquinas P&P funcionan con base en ejes cartesianos.

Esta solución industrial proporciona alta velocidad y precisión en el proceso de picking, con lo que, ayuda a aumentar el volumen de producción de tu empresa y a minimizar los costos asociados a la mano de obra. Las aplicaciones de estas máquinas en la industria son bastante amplias, pues su tecnología sirve para ordenar, ubicar o reubicar, empaquetar y paletizar.

Actualmente,

existen robots cuyo funcionamiento está basado en el proceso P&P y

las ventajas que esto ofrece están asociadas con el tiempo de producción

(son bastante ágiles), con la minimización de errores e, incluso,

favorecen la calidad laboral de los operadores al ahorrarles tareas

repetitivas.

En cuanto a los ciclos de trabajo, considera que las máquinas P&P funcionan con base en direcciones ortogonales (ejes X, Y y Z), por lo que, el 80 % del tiempo de ciclo que haga un Pick & Place depende de los movimientos que requiera realizar la máquina. Es decir, si necesitas reducir el tiempo en tu proceso, debes tomar en cuenta el desplazamiento total del producto, así como realizar la tarea en el menor tiempo posible.

Por otro lado, si consideras imposible minimizar dichos desplazamientos, intenta colocar la máquina en un plano diferente para que en su posición de espera reduzca posteriormente los movimientos. Una sugerencia adicional acerca de este tema es que debes evitar grandes movimientos en el eje Z para no perder tiempo valioso, lo cual está relacionado con la altura de la máquina como factor determinante.

Componentes de un sistema Pick and Place

Gripper: este dispositivo es el encargado de recoger y sujetar el producto; en algunas ocasiones, es posible rotarlo para cambiar su orientación. Existen diferentes tipos de grippers en lo que se refiere a construcción mecánica . Normalmente, son equipos neumáticos o que funcionan con una alimentación de corriente directa (DC); cabe aclarar que, los primeros son más lentos y menos eficientes. Por ello, te recomendamos soluciones de sujeción inteligentes. DH-Robotics, por ejemplo, ofrece grippers de alta repetibilidad desarrollados con base en servoaccionamiento, algoritmos de control de fuerza, diseño mecatrónico y protocolos de comunicación.

Sistema de control: se refiere al PLC (Programmable Logic Controller), también conocido como ordenador, pues contiene la programación para gobernar y calcular las trayectorias necesarias que recogerán y colocarán el producto. La programación debe incluir pautas de decisiones para reducir el tiempo, seleccionar el producto más cercano y calcular la cantidad de productos en la zona de trabajo. Este componente de la máquina P&P recibe la información del sistema de visión artificial; con base en ello, gestiona y calcula las acciones que llevará a cabo, así como el accionamiento del gripper.

Sistema de visión: suele englobar dos aspectos, el hardware (normalmente, una cámara) o el sensor y el software que permite reconocer características como superficies, orientación, posición, dimensiones, entre muchas otras. Mediante la integración de estos elementos, la máquina identifica los artículos y conoce las coordenadas de cada producto. El funcionamiento óptimo de este sistema implica tener en cuenta una iluminación adecuada, así como un apropiado contraste de color entre el producto y el plano de trabajo.

Además de todo lo que te hemos presentado, recuerda que es muy importante tomar en cuenta todos los datos de la aplicación para seleccionar la máquina adecuada que realice las tareas que tu industria requiere. Así, considera de antemano estos aspectos:

- La carga total (el peso del producto más el gripper).

- La trayectoria del Pick and Place.

- El área de trabajo: tanto en el plano XY como en el Z.

- La precisión requerida.

- La capacidad dinámica para sincronizar el P&P con otras máquinas del proceso (como conveyors de precisión).

Como en cualquier proyecto, el primer paso para integrar un sistema P&P en tu industria es conocer las necesidades del producto y del proceso con el que estará trabajando, así como el número y el tipo de movimiento exactos. En URANY, nuestras soluciones son tan versátiles que pueden ser programadas con facilidad, de forma que, sean adecuadas para las nuevas necesidades del mercado.

¡Aumentar la competitividad de tu negocio es posible con nuestra ayuda y la colaboración que tenemos con marcas internacionalmente reconocidas!