Las grandes cantidades de aceite o aerosol refrigerante contaminan el estator del servomotor, así como la armadura de este. Este factor y la acumulación excesiva de carbono son dos aspectos que pueden llevar al sobrecalentamiento del motor, uno de los problemas más habituales en el entorno de las máquinas industriales. No obstante, antes del escenario anterior, se encuentra la selección del motor como proceso clave asociado con los riesgos potenciales del sobrecalentamiento.

El servomotor es apenas uno de los elementos que conforman un servosistema y, como tal, lo ideal es elegirlo con base en un proceso de análisis y cálculo exhaustivo de la aplicación. Esto reduce el riesgo de enfrentarse a deficiencias de los servomotores tales como alguna falla de torque debido a falta de capacidad, problemas de inestabilidad o repetibilidad, así como sobrecalentamiento.

Si

la aplicación de control de movimiento que utilizas en tu industria

requiere un servomotor que desempeñará diferentes valores de torque en

un ciclo de trabajo, necesitas determinar el valor de torque equivalente

(o torque RMS) con el fin de estimar las variables térmicas apropiadas.

Entre dichas variables se encuentran las siguientes:

- El indicador térmico S1.

- Los factores de reducción de torque nominal por temperatura o por pérdida en la capacidad de disipación.

- El factor de sobrecarga.

- El porcentaje de utilización de la velocidad continua.

Estas variables afectan directamente la capacidad que tendrá el servomotor para enfriarse en determinada aplicación y en condiciones específicas de operación.

Nuestro propósito, en esta ocasión, es dejarte algunas notas que te ayuden a garantizar que un servomotor no presentará fallas térmicas porque fue seleccionado con base en un cálculo.

Condiciones de torque asociadas al sobrecalentamiento

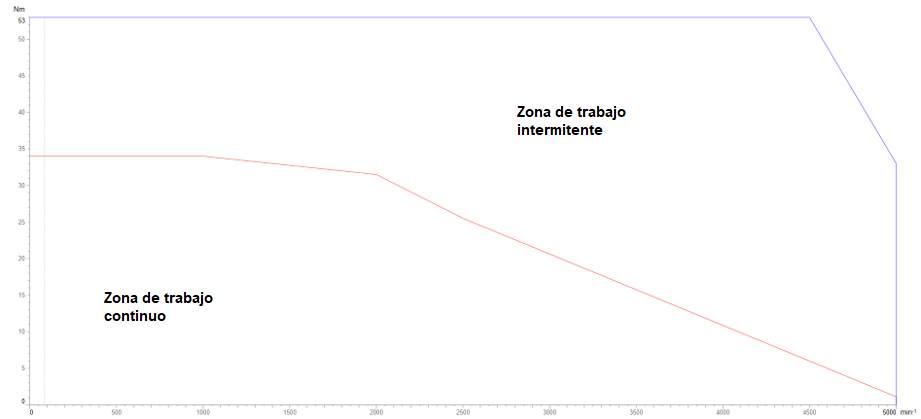

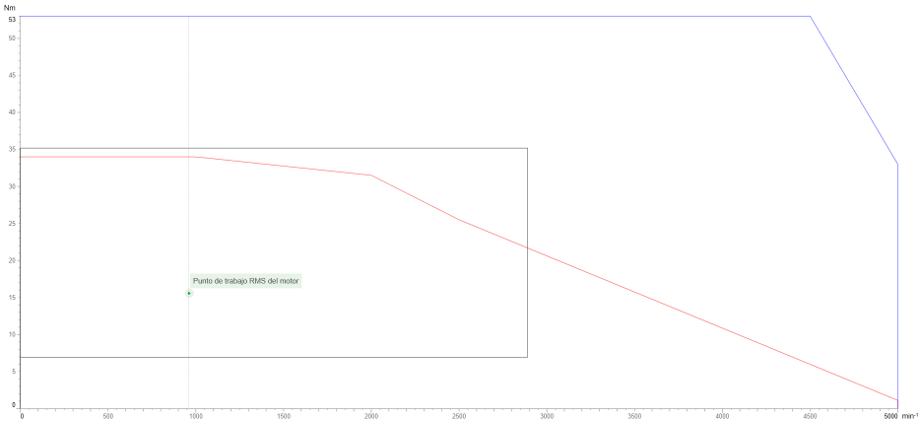

En una hoja de datos de un servomotor típico sin escobillas encontraremos la curva de torque-velocidad para los escenarios de trabajo continuo e intermitente. Esta gráfica está dividida en dos secciones:

- La que se encuentra por debajo de la curva de torque nominal (curva roja en la imagen), llamada área de trabajo continuo. Esta es la frontera torque-velocidad donde el servomotor puede trabajar de forma segura y constante, sin exceder la temperatura de trabajo continuo cuando el servo es energizado por un drive específico y probado en condiciones ambientales concretas.

- La sección ubicada por debajo de la curva de torque pico (curva azul en la imagen) y arriba de la curva de torque nominal es llamada zona de trabajo intermitente; aquí es donde el servomotor puede trabajar por breves intervalos de tiempo.

El valor de torque pico suele rondar una proporción de 2:1 del torque nominal. Algunos fabricantes de servomotores consiguen ratios mayores (4:1 o 5:1, por ejemplo). A pesar de ello, ten en cuenta que usar un valor de torque por arriba del torque nominal durante un periodo largo calentará el motor. Principalmente, esto se debe a que el torque crece de manera lineal con la corriente proporcionada (I*kT), mientras que la capacidad de disipación del embobinado decrece al cuadrado de la corriente suministrada por el drive (I2R).

Con el fin de prevenir el sobrecalentamiento del devanado, los fabricantes de servomotores colocan un sensor térmico dentro del motor; lo ubican lo más cerca posible al embobinado. El propósito es informar al drive cuando la temperatura del embobinado alcanza el máximo valor permitido. En esta situación, idealmente, el drive debería cortar el suministro de corriente al servomotor. No obstante, el sensor térmico instalado directamente en el embobinado no siempre logra proteger al motor del calentamiento.

Los fabricantes de servomotores utilizan un modelo térmico de dos o cuatro parámetros para determinar con precisión la temperatura dinámica del devanado, siempre que el motor no supere en 1x el valor de torque continuo; sin embargo, esa no es la forma en la que son utilizados los servomotores. Por el contrario, los servomotores suelen usarse para producir perfiles de movimientos altamente dinámicos que demandan dos o cuatro veces el torque nominal (siempre y cuando los parámetros del motor y la capacidad de suministrar corriente del drive lo permitan).

Entonces, con base en lo explicado, debes tomar en cuenta la variable torque RMS para prever si el servomotor se calentará o no.

Torque RMS de una aplicación

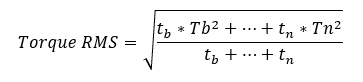

El

torque RMS es el valor equivalente de torque que, comandado al

servomotor hacia un número determinado de RPM, nos producirá el mismo

comportamiento térmico correspondiente a un servomotor que ejecuta un

perfil de movimiento específico para mover una determinada carga. Este

valor de torque se calcula de la siguiente manera:

La

fórmula anterior, básicamente, se describe como sigue: tenemos la raíz

cuadrada de la suma de una serie de productos, los niveles de torque al

cuadrado por cada uno de los instantes del tiempo descritos en el perfil

de movimiento, divididos entre el tiempo total. Es importante subrayar

que, en el numerador no se consideran tiempos de espera en los que el

torque requerido sea cero; por su parte, en el denominador sí se

consideran los tiempos de espera con torque requerido igual a cero.

Debido a esto último, dos aplicaciones con movimientos idénticos, pero

con diferentes tiempos de espera, tendrán distintos valores de torque

RMS.

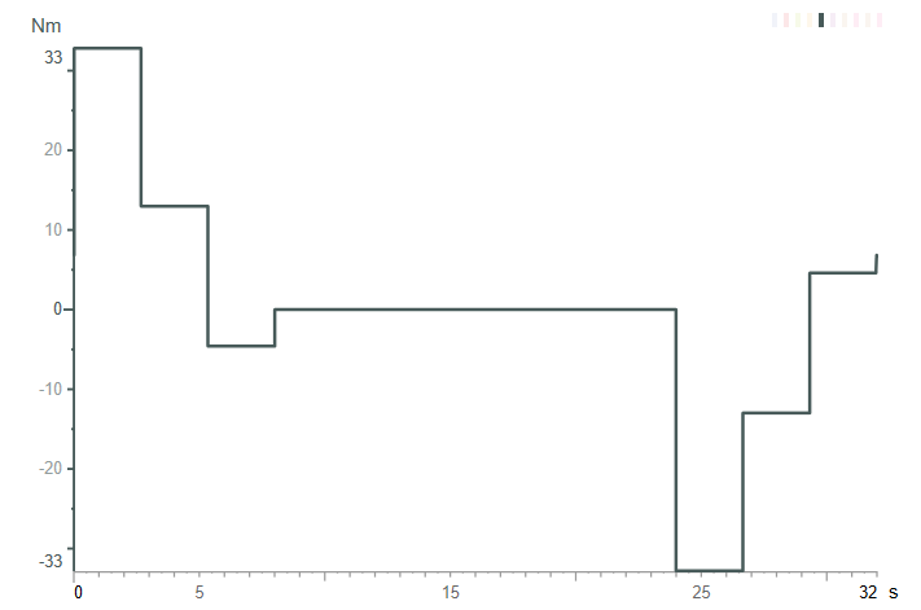

Por ejemplo, la siguiente gráfica muestra los valores de torque que el servomotor necesita desempeñar para posicionar la carga, según un perfil de movimiento dado.

Si calculáramos el torque RMS de esa aplicación (el torque equivalente que nos produzca el mismo comportamiento térmico que la gráfica anterior), el resultado sería el siguiente:

- Torque RMS = 15.57 Nm

- Velocidad media angular = 963.51 RPM

El

punto verde representa, en la gráfica, el valor de torque resultante.

También nos indica que, si nosotros comandamos al servomotor un valor

constante de 15.57 Nm a una velocidad continua de 963.51 RPM, tendríamos

el mismo comportamiento térmico que un servomotor con cierto perfil de

movimiento y carga.

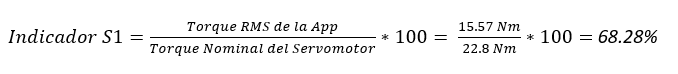

Indicador S1

En los sistemas servocontrolados, la relación entre el torque RMS y el torque nominal del servomotor es llamada indicador S1 (o indicador de curva de par nominal). Este dato es proporcionado de manera porcentual y ayuda a determinar el nivel de utilización térmica de un servomotor para una aplicación específica. Así, en el ejemplo anterior, el valor de torque RMS es de 15.57 Nm y el valor de torque nominal del servomotor simulado corresponde a 22.8 Nm; por lo tanto, el indicador S1 sería el siguiente:

La

interpretación de este resultado nos indica que el servomotor está

usando un 68.28 % de su capacidad de torque continuo. Cuanto más cerca

esté el valor del indicador S1 al 100%, más temperatura ganará el

servomotor o se volverá térmicamente inestable; dicho en otras palabras,

el servomotor acumulará temperatura gradualmente hasta que presente

fallas o se queme.

El indicador térmico S1 depende directamente de la capacidad de torque nominal o continuo que tiene un servomotor. Este valor es comúnmente proporcionado por los fabricantes de motores y se obtiene bajo condiciones de operación controlada (humedad, temperatura, altitud, entre otros). En la mayoría de los casos, la temperatura de muestreo es cercana a los 26 grados centígrados (temperatura ambiente).

A

pesar de lo anterior, existen escenarios de trabajo en los que las

condiciones ambientales no corresponden a las de fábrica; así que,

queremos concluir este artículo con el análisis de dos escenarios de

trabajo relevantes en lo que se refiere a temperatura y disipación.

Servomotor trabajando en un entorno donde la temperatura ambiente es mayor a la del muestreo

En

este caso, el servomotor está trabajando por arriba de la temperatura

ambiente o en un proceso de alta temperatura. En tal situación, te

recomendamos usar un porcentaje de utilización del indicador S1

conservador, o bien, realizar un cálculo del factor de disminución de

torque nominal. Este factor porcentual establece cuál es la pérdida en

términos de capacidad de torque continuo del servomotor. Este nuevo

valor de torque nominal permite obtener el valor del indicador S1.

Servomotor trabajando a una elevada altitud

Normalmente, los servomotores se enfrían por convección (salvo modelos que cuentan con enfriamiento líquido). Por lo tanto, la capacidad de disipación del servomotor depende directamente del aire que lo rodea. A una altitud mayor, la densidad del aire es cada vez menor; en consecuencia, disminuye la capacidad de disipación. Por consiguiente, es imprescindible que consideres este aspecto al dimensionar, sintonizar y programar un servomotor.

El indicador S1 es solamente una de las muchas variables de selección que te sugerimos considerar con el fin de tener un excelente sistema servocontrolado. Llevar a cabo un proceso de análisis, cálculo y simulación para determinar los componentes de un sistema servo es clave porque reduce los riesgos que una elección empírica conlleva. URANY cuenta con un equipo de ingenieros de aplicaciones especializados en la interpretación y el estudio minucioso de los objetivos que nuestros clientes buscan al automatizar con servosistemas.

Evita detectar las fallas hasta el momento de arranque de la máquina, cambiar componentes y pérdidas económicas.

Si

necesitas ayuda o soporte para dimensionar o calcular el desempeño de

cualquier servomotor, no dudes en contactarnos a través de nuestro chat

web o mediante el correo [email protected].

¡Selecciona tus componentes de la mano de URANY!